Productos químicos innovadores, sistemas de monitoreo y control avanzados y asistencia experta para sus desafíos en la industria de alimentos y bebidas.

DryFormance combina la tecnología de lubricación de cintas transportadoras sin agua con la excelencia en la ingeniería de líneas de envasado para cumplir con su objetivos de reducción de agua, garantizar la salud y la seguridad, mejorar su eficiencia operativa en general y ayudarle a cumplir con sus compromisos de sustentabilidad.

Proporcionamos una solución de ingeniería a una de las partes más importantes, pero incomprendidas, de la operación eficiente de envasado mediante la combinación de:

Formulados específicamente para su uso con cintas transportadoras de plástico o acero inoxidable, los lubricantes DryFormance no requieren agua en el proceso de lubricación y no añaden ninguna carga al efluente. Cuentan con la homologación NSF H1 para el contacto accidental con alimentos y son seguros para su uso en latas invertidas.

Al diseñar su sistema personalizado, dividimos toda la línea de envasado en zonas más pequeñas determinadas por características específicas de esa zona, como la velocidad de la cinta transportadora, el peso del paquete, el número de paquetes, la sección de una sola cinta, la acumulación de masa, etc. Como resultado, se optimiza la dosificación del lubricante, lo que permite controlar el coeficiente de fricción para garantizar la estabilidad del paquete con cero exceso de lubricante que acabe en el suelo del área de envasado.

Nuestro sistema responde a las señales de funcionamiento para garantizar que las cintas transportadoras estáticas no se lubriquen.

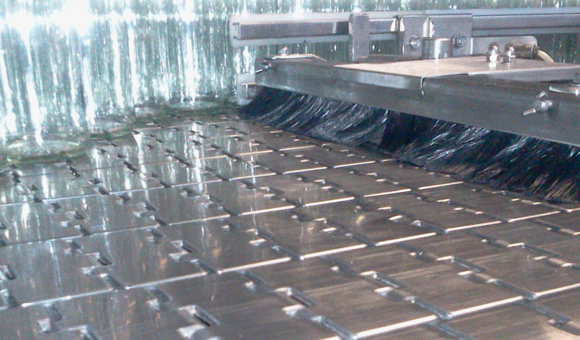

El lubricante se secreta en un cepillo de cerdas blandas, lo que hace que las cerdas queden cubiertas del mismo. Esto permite una distribución uniforme del lubricante en toda la cinta transportadora y evita excesos que acaban en el suelo. Nuestro conjunto de cepillos está diseñado pensando en un mantenimiento sencillo.

La lubricación también se aplica a la parte inferior de la correa mediante insertos de aplicación. Esto reduce el coeficiente de fricción entre la cinta transportadora y la banda de desgaste, lo que reduce el desgaste de la correa. Además, reduce la carga en los motores que tiran de las cintas transportadoras que estan cargadas con contenedores llenos. Esto reduce el uso de energía del motor, las emisiones de carbono y las desconexiones del motor que podrían provocar un apagado no planificado.

Trabajamos con equipos técnicos en el lugar para garantizar un programa de instalación y puesta en marcha sin problemas que se ajuste a los programas de producción existentes y minimice las interrupciones. Una vez que su sistema está en funcionamiento, nuestro experimentado equipo de proveedores de soluciones realiza el mantenimiento operativo esencial, como el relleno de volúmenes de lubricante, la medición del coeficiente de fricción y el ajuste de los volúmenes de dosificación. Durante sus visitas, supervisan el comportamiento del transporte de productos y el rendimiento de la producción como método de mantenimiento preventivo, pero en muchos casos demuestran ser un par de ojos adicionales en grandes secciones de cintas transportadoras que suelen estar desatendidas como resultado de las presiones en los recursos de ingeniería.

Utilizando sus conocimientos sobre la línea de envasado adquiridos al trabajar con una amplia gama de clientes de alimentos y bebidas, proporcionarán asesoramiento sobre áreas de mejora y optimización, manteniendo su planta a la vanguardia de la excelencia en la fabricación.

Mejore el rendimiento y reduzca el desperdicio de contenedores caídos. Una evaluación integral de las líneas de producción exige seleccionar el tratamiento óptimode las vías húmedas, secaso semisecas.

Obtenga más informaciónLos lubricantes húmedos, secos y semisecos se combinan con nuestras opciones de ingeniería y tecnología, expertas en maximizar el rendimiento y minimizar la huella medioambiental.

Obtenga más informaciónBlog Article

Implementing DryFormance on food and beverage packaging lines will deliver a lower total cost of ownership and meet Safety, Health, Environment and Quality (SHEQ) targets.

Blog Article

Segment the canning line into smaller ‘zones’ determined by similar characteristics such as belt speed, mass accumulation, incline or decline and target optimal friction per zone.

Blog Article

The production plant presents a variety of water saving opportunities. Here are five key areas where brewing and beverage companies can reduce water usage in the packaging hall.

El equipo de Diversey ofrece el personal, la tecnología y la experiencia adecuados para resolver sus retos más complejos en alimentos y bebidas.