Los consumidores de tissue y toallas, especialmente en Norteamérica, tienen altas expectativas en cuanto a la suavidad y resistencia del producto. El uso de la tecnología de secado al aire (TAD, por sus siglas en inglés) ha permitido a los fabricantes de tissue satisfacer estas expectativas de calidad y ofrecer productos de calidad premium y ultra premium con un volumen y una absorbencia óptimos. En todo el mundo, hay 68 máquinas TAD o e-TAD que producen actualmente productos de tissue 51 en Norteamérica, ocho en Asia Pacífico, siete en Europa y dos en Latinoamérica (consulte la siguiente tabla). Se intensifica la investigación por hacer que el proceso de secado sea más eficiente y sostenible, manteniendo al mismo tiempo las características deseadas de la hoja.

Referencias: Base de datos de activos de fábricas de ResourceWise, Solenis Tissue Market Intelligence

TAD transformadora

Tradicionalmente, la fabricación de tissue implica un equilibrio entre resistencia y suavidad. Los métodos convencionales se basan en el prensado en húmedo para eliminar el agua y aumentar la adhesión. Aunque es eficaz cuando se trata de mejorar la resistencia, este proceso afecta a la absorción y al volumen del tissue. Convertir los productos de tissue de rollos de una sola capa a rollos individuales de varias capas con relieve también tiene un impacto. Aunque es un paso necesario para preparar los rollos para su venta en tiendas físicas de minoristas o a través del comercio electrónico, la conversión a menudo sacrifica la resistencia de la hoja para obtener suavidad y volumen. Reconociendo estas limitaciones, la industria del tissue buscó innovaciones que pudieran ofrecer resistencia y suavidad sin concesiones, lo que llevó al uso de TAD en su fabricación.

El proceso TAD comienza con la formación de una banda de papel húmedo en un alambre de conformado, similar a los métodos convencionales de crepado húmedo o seco. Sin embargo, en lugar de pasarla directamente al prensado, la banda húmeda se transfiere a una sección de secado por aire. Aquí se pasa aire caliente a través de la banda para realizar un secado previo de las fibras de papel. Este proceso de secado controlado garantiza que las fibras conserven su estructura natural, manteniendo la suavidad y la voluminosidad del tissue. Generalmente, después del proceso TAD se pasa a un secador Yankee convencional para crepar la hoja.

Los productos fabricados con el proceso TAD muestran una resistencia superior, lo que les permite soportar un uso riguroso sin romperse ni desintegrarse. Al mismo tiempo, ofrecen una suavidad lujosa que mejora la comodidad del usuario, lo que los convierte en productos ideales para los consumidores que desean toallas, tissues faciales y de baño suaves y resistentes.

Equilibrio entre Estructura y Sustentabilidad

Con la calidad y el rendimiento en el centro de los productos de tissue de alta calidad diferenciados, los fabricantes se centrarán en su rendimiento operativo para garantizar la consistencia de la estructura de la hoja a lo largo de la vida útil del la tela TAD. En el caso de las telas texturizadas, los fabricantes de tissue examinan la estructura de las bolsas a lo largo del tiempo. Este detalle a un nivel micro tiene un gran impacto en cómo los consumidores perciben el rendimiento de su toalla de papel o tissue de baño.

El uso de un agente de release en la tela TAD desempeña un papel crucial cuando se trata de ayudar a los productores de tissue a mantener la estructura de la hoja durante todo el proceso de secado. Los fabricantes de papel han utilizado tradicionalmente aceites minerales o a base de hidrocarburos para ayudar a liberar la hoja a medida que se separa de la tela. Sin embargo, es posible que los productos a base de aceite desarrollen una neblina en la sala de máquinas, lo que plantea un riesgo de seguridad para los trabajadores y potencialmente excede los límites de exposición del producto.

Las preocupaciones también se relacionan con la forma en que se aplica el agente de release de tela TAD. Las duchas de aguja de alta presión se utilizan para mantener las telas limpias y proporcionar de forma constante la estructura deseada de la hoja de tissue. Cuando se utilizan agentes de release tradicionales a base de aceite, el agua los recoge y se convierten en parte de la descarga de agua de la fábrica, contribuyendo con hasta un 85% de los aceites contenidos en las corrientes de aguas residuales.

Un Agente de release Revolucionario

Solenis desarrolló una tecnología patentada de microemulsión sin aceite mineral para sustituir los productos tradicionales a base de aceite. Rezosol™ 1848 ofrece al usuario un perfil GHS más seguro, sin peligros ni límites de exposición del producto, y tiene un punto de ignición más alto que los lubricantes tradicionales.

El perfil del producto genera la eliminación de la neblina azul que experimentan los operadores de tissue cuando el proceso TAD incluye el uso de productos tradicionales a base de aceite. Además de mejorar la seguridad de los trabajadores, el uso de Rezosol 1848 puede tener un impacto positivo en el medio ambiente al reducir la liberación de grasas, aceites y sebos (FOG) en la descarga de efluentes en hasta un 90% en comparación con la tecnología convencional.

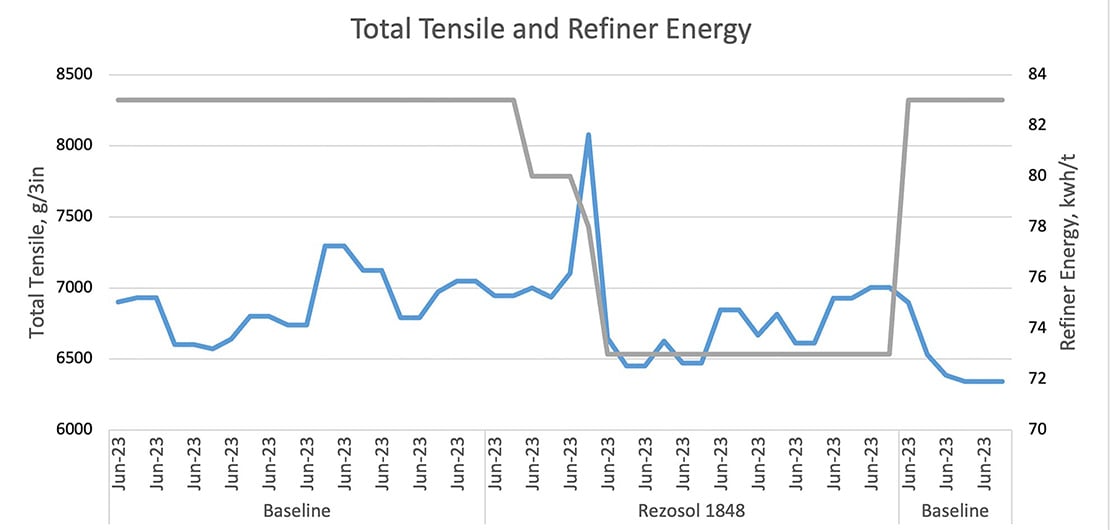

Debido a sus características de liberación únicas y patentadas, Rezosol 1848 ofrece una ganancia constante en resistencia a la tracción. Un productor de tissue norteamericano eligió el innovador agente para sustituir a un producto de liberación tradicional a base de aceite, lo que generó una ganancia repetible y reproducible del 15% en resistencia a la tracción. Con este aumento constante de la resistencia, el cliente tuvo la posibilidad de:

- Aumentar el nivel de desechos en la capa del núcleo hasta en un 5%, ahorrando en costos de fibra virgen.

O

- Reducir el refinado en un 10% y aumentar la velocidad de la máquina. Esto generó un ahorro de $6 por tonelada en el consumo de gas natural.

La única tecnología sin aceite mineral del mercado

Los fabricantes de tissue TAD buscan formas innovadoras de lograr un rendimiento constante al mismo tiempo que mejoran la eficiencia operativa, la seguridad de los trabajadores y la flexibilidad en la fabricación. Rezosol 1848 es la única tecnología sin aceites minerales del mercado que ofrece una reducción importante de FOG en el efluente de aguas residuales, con ganancias cuantificables en el rendimiento operativo. Esta innovadora solución puede mejorar sus indicadores clave de rendimiento, maximizar la eficiencia y reducir los costos de fabricación.