Des chimies innovantes, des systèmes de surveillance et de contrôle avancés et une assistance experte pour relever vos défis dans le domaine de l'agroalimentaire et des boissons.

DryFormance associe la technologie de lubrification sans eau des convoyeurs à l'excellence de l'ingénierie des chaînes de conditionnement pour atteindre les objectifs de réduction de la consommation d'eau, de protection des personnes et de sécurité, tout en améliorant l'efficacité opérationnelle globale et en vous aidant à respecter vos engagements en matière de développement durable.

Nous fournissons une solution technique à l'un des aspects les plus importants et les plus mal compris de la gestion d'une opération d'emballage efficace en combinant :

Spécialement formulés pour être utilisés avec des convoyeurs en plastique ou en acier inoxydable, les lubrifiants DryFormance ne nécessitent aucune eau dans le processus de lubrification et n’ajoutent aucune charge aux effluents. Ils sont homologués NSF H1 pour un contact alimentaire accidentel et peuvent être utilisés sur des cannettes inversées.

Lors de la conception de votre système sur mesure, nous divisons la ligne de conditionnement en plusieurs zones plus petites en fonction des caractéristiques spécifiques de chaque zone, telles que la vitesse du convoyeur, le poids de l'emballage, le nombre d'emballages, la présence d'une seule voie, l'accumulation de masse, etc. Le dosage du lubrifiant est ainsi optimisé, ce qui permet de contrôler le coefficient de frottement et d'assurer la stabilité de l'emballage sans qu'aucun excès de lubrifiant ne se retrouve sur le sol du hall de conditionnement.

Notre système réagit aux signaux de fonctionnement en s'assurant que les convoyeurs statiques ne sont pas lubrifiés.

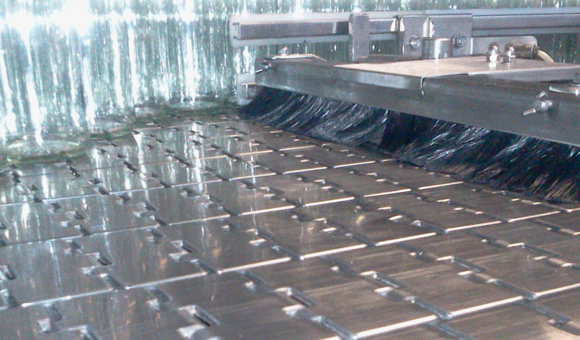

Le lubrifiant est déposé sur une brosse à poils doux, ce qui a pour effet de recouvrir les poils d'une couche de lubrifiant. Cela permet une répartition uniforme du lubrifiant sur l’ensemble du convoyeur sans qu’aucun excès de produit ne se retrouve au sol. Nos brosses sont conçues pour un entretien facile.

le lubrifiant est également appliqué sur le dessous des chaînes au moyen d’inserts dans les guides . Cela réduit le coefficient de friction entre le convoyeur et la courroie d'usure, réduisant ainsi l'usure de la courroie. En outre, il réduit la charge des moteurs qui entraînent les convoyeurs, alourdis par les contenants pleins. Cela permet de réduire la consommation d'énergie du moteur, les émissions de CO2 et les risques associés au moteur qui pourraient conduire à un arrêt non planifié.

Nous travaillons avec des équipes techniques sur site pour garantir un programme d’installation et de mise en service fluide qui s’adapte aux calendriers de production existants et minimise les perturbations. Une fois en service, votre système est entretenu par notre équipe experte , qui effectue les opérations de maintenance essentielles, telles que le réapprovisionnement en lubrifiant, la mesure du coefficient de frottement et l'ajustement des volumes de dosage. Au cours de leurs visites, ils surveillent le fonctionnement de la chaîne de production et des performances de production dans le cadre de la maintenance préventive, mais dans de nombreux cas, ils s'avèrent être une paire d'yeux supplémentaire sur les grandes zones de convoyeurs qui sont régulièrement sans personnel en raison des contraintes liées à la gestion des ressources.

Grâce à leur connaissance des lignes de conditionnement acquise en travaillant avec un large éventail de clients du secteur de l'alimentation et des boissons, ils vous donneront des conseils sur les domaines d'amélioration et d'optimisation, ce qui permettra à votre site de rester à la pointe de l'excellence en matière de production.

Optimiser les performances et limiter les pertes de contenants. .Une évaluation complète des exigences des lignes de production pour sélectionner le traitement optimal des chaînes humides, sèches ou semi-sèches.

En savoir plusLes lubrifiants humides, secs et semi-secs, combinés à notre expertise en ingénierie et à nos options technologiques, permettent de maximiser la productivité et de minimiser l'empreinte environnementale.

En savoir plusBlog Article

Implementing DryFormance on food and beverage packaging lines will deliver a lower total cost of ownership and meet Safety, Health, Environment and Quality (SHEQ) targets.

Blog Article

Segment the canning line into smaller ‘zones’ determined by similar characteristics such as belt speed, mass accumulation, incline or decline and target optimal friction per zone.

Blog Article

The production plant presents a variety of water saving opportunities. Here are five key areas where brewing and beverage companies can reduce water usage in the packaging hall.

L'équipe de Diversey vous propose les personnes, la technologie et l'expertise adéquates pour relever les défis les plus complexes dans le domaine de de l'agroalimentaire et des boissons.