Les consommateurs de mouchoirs et de serviettes, en particulier en Amérique du Nord, ont des attentes élevées au niveau de la douceur et de la résistance des produits. L’utilisation de la technologie Through Air Dry (TAD) a permis aux fabricants de tissus de répondre à ces attentes en matière de qualité et de fournir des produits haut de gamme et ultra haut de gamme avec un volume et une absorption optimaux. Dans le monde, 68 machines TAD ou e-TAD produisent aujourd’hui des produits tissulaires : 51 en Amérique du Nord, huit en Asie-Pacifique, sept en Europe et deux en Amérique latine (voir tableau ci-dessous). La recherche visant à rendre le processus de séchage plus efficace et plus durable tout en conservant les caractéristiques souhaitées des feuilles s’intensifie.

Références : Base de données des usines ResourceWise, Solenis Tissue Market Intelligence

TAD évolutive

Traditionnellement, la fabrication de tissus implique un compromis entre résistance et douceur. Les méthodes traditionnelles reposent sur le pressage humide pour éliminer l’eau et augmenter l’adhérence. Bien qu’il permette d’améliorer la résistance, ce processus a un impact sur la capacité d’absorption et le volume du tissu. La transformation des produits en tissu en rouleaux jumbo à pli unique en rouleaux individuels gaufrés à pli multiple a également un impact. Bien qu’il s’agisse d’une étape nécessaire pour préparer les rouleaux à la vente dans les rayons des détaillants ou à l’achat via l’e-commerce, la conversion sacrifie souvent la résistance de la feuille pour gagner en souplesse et en volume. Consciente de ces limites, l’industrie du tissu s’est efforcée d’innover afin d’offrir à la fois résistance et douceur sans compromis, ce qui a conduit à l’utilisation de la TAD dans la fabrication de tissu.

Le processus TAD commence par la formation d’une bande de papier humide sur un fil de formage, similaire aux méthodes traditionnelles de crêpage humide ou sec. Cependant, au lieu de passer directement au pressage, la bande humide est transférée vers une section de séchage à l’air. De l’air chaud est aspiré à travers la bande pour pré-sécher les fibres de papier. Ce processus de séchage contrôlé garantit que les fibres conservent leur structure naturelle, ce qui maintient la douceur et le volume du tissu. Le processus TAD est généralement suivi d’un processus conventionnel de séchage Yankee pour crêper la feuille.

Les produits fabriqués avec la technologie TAD offrent une résistance supérieure, ce qui leur permet de résister à une utilisation rigoureuse sans se déchirer ni se désintégrer. Dans le même temps, ils offrent une douceur luxueuse qui améliore le confort de l’utilisateur, ce qui en fait des produits idéaux pour les consommateurs qui souhaitent des serviettes, des mouchoirs et des papiers hygiéniques à la fois doux et résistants.

Structure équilibrée et développement durable

Avec la qualité et les performances au cœur des produits en tissu haut de gamme différenciés, les fabricants se concentreront sur leurs performances opérationnelles pour garantir la cohérence de la structure des feuilles tout au long de la durée de vie du tissu TAD. Pour les tissus texturés, les fabricants de tissu examinent la structure des poches au fil du temps. Ce détail de micro-niveau a un impact majeur sur la façon dont les consommateurs perçoivent les performances de leurs serviettes en papier ou de leur papier hygiénique.

L’utilisation d’un agent décollant sur le tissu TAD joue un rôle crucial en aidant les producteurs de tissus à maintenir la structure de la feuille tout au long du processus de séchage. Les fabricants de papier ont traditionnellement utilisé des huiles minérales ou à base d’hydrocarbures pour faciliter le décollage de la feuille lorsqu’elle se sépare du tissu. Toutefois, les produits à base d’huile peuvent provoquer l’apparition d’une brume dans la salle des machines, ce qui pose des problèmes de sécurité pour les travailleurs et peut entraîner un dépassement des limites d’exposition aux produits.

Les préoccupations concernent également la façon dont l’agent décollant TAD est appliqué. Les douches à aiguilles haute pression sont utilisées pour maintenir les tissus propres et leur donner la structure de tissu souhaitée. Lorsque des agents décollants traditionnels à base d’huile sont utilisés, ils sont captés par l’eau de douche et font partie de l’évacuation de l’eau de l’usine, contribuant jusqu’à 85 % des huiles contenues dans les flux d’eaux usées.

Un agent décollant révolutionnaire

Solenis a développé une technologie brevetée de micro-émulsion sans huile minérale qui remplace les produits à base d’huile traditionnels. Rezosol™ 1848 offre à l’utilisateur un profil GHS plus sûr, sans danger ni limites d’exposition au produit, et a un point d’éclair du produit supérieur par rapport aux lubrifiants traditionnels.

Le profil du produit permet d’éliminer le voile bleu que les fabricants de tissus observent lorsque le processus TAD inclut l’utilisation de produits traditionnels à base d’huile. Outre le fait d’accroître la sécurité des travailleurs, l’utilisation de Rezosol 1848 peut avoir un impact positif sur l’environnement en réduisant le rejet de corps gras, d’huiles et de graisses (FOG) dans les effluents jusqu’à 90 % par rapport à la technologie conventionnelle.

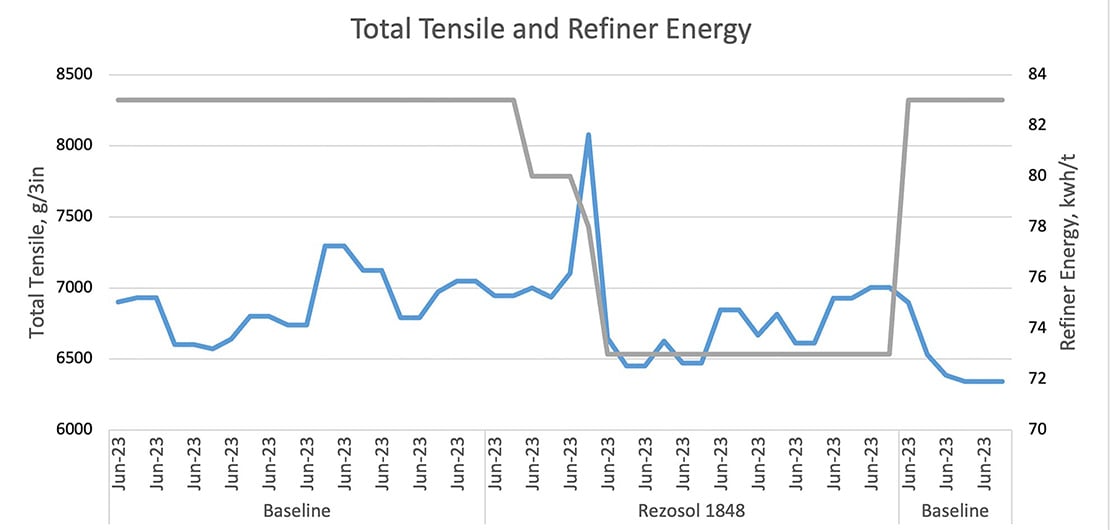

De par ses caractéristiques de démoulage uniques et exclusives, Rezosol 1848 augmente constamment sa résistance à la traction. Un fabricant de tissu nord-américain a choisi cet agent innovant en remplacement d’un produit de démoulage traditionnel à base d’huile, ce qui a permis d’obtenir un gain de 15 % de résistance à la traction, reproductible et répétable. Grâce à cette augmentation constante de la résistance, le client a pu :

- Augmenter le niveau de cassure dans la couche centrale jusqu’à 5 %, ce qui permet d’économiser sur les coûts des fibres vierges.

OU

- Réduire le raffinage de 10 % et augmenter la vitesse de la machine. Cela lui a permis d’économiser 6$ par tonne de gaz naturel.

La seule technologie sans huile minérale sur le marché

Les fabricants de tissu TAD recherchent des moyens innovants pour obtenir des performances constantes tout en améliorant l’efficacité opérationnelle, la sécurité des travailleurs et la flexibilité de fabrication. Rezosol 1848 est la seule technologie sans huile minérale sur le marché à offrir une réduction importante des corps gras, huiles et graisses dans les effluents d’eaux usées, avec des avantages mesurables en termes de performances opérationnelles. Cette solution innovante peut améliorer vos indicateurs clés de performance, optimiser votre efficacité et réduire vos coûts de production.