Prodotti chimici innovativi, sistemi avanzati per il monitoraggio e controllo e supporto di un team di esperti per affrontare al meglio le tue sfide nel settore alimentare e delle bevande.

DryFormance combina la tecnologia di lubrificazione dei nastri trasportatori a secco con l'eccellenza ingegneristica delle linee di confezionamento per rispettare gli obiettivi di risparmio idrico e di salute e sicurezza, nonché per migliorare l'efficienza operativa complessiva e aiutarti a rispettare gli impegni di sostenibilità.

Forniamo una soluzione ingegneristica a una delle parti più importanti ma meno conosciute della gestione di un'operazione di confezionamento efficiente, combinando:

Formulati specificamente per l'uso con nastri trasportatori in plastica o acciaio inossidabile, i lubrificanti DryFormance non richiedono acqua nel processo di lubrificazione e non aggiungono alcun carico ai materiali di scarico. Sono approvati NSF H1 per il contatto accidentale con gli alimenti e sicuri per l'uso su lattine capovolte.

Quando progettiamo il tuo sistema su misura, suddividiamo l'intera linea di confezionamento in zone più piccole, in base a caratteristiche specifiche di quella zona, come la velocità del nastro trasportatore, il peso delle confezioni, il numero di confezioni, la sezione a binario singolo, l'accumulo di massa, ecc. Di conseguenza, il dosaggio del lubrificante viene ottimizzato, consentendo di controllare il coefficiente di attrito per garantire la stabilità delle confezioni, senza che il lubrificante in eccesso finisca sul pavimento del reparto di confezionamento.

Il nostro sistema risponde ai segnali di movimento, assicurando che i trasportatori statici non vengano lubrificati.

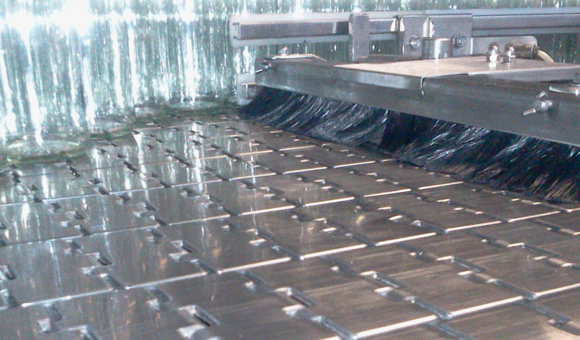

Il lubrificante viene rilasciato su una spazzola a setole morbide che così si ricoprono di lubrificante. Ciò consente una distribuzione uniforme del lubrificante sull'intero nastro trasportatore e nessun eccesso finisce sul pavimento. Le nostre spazzole sono state progettate tenendo conto della facilità di manutenzione.

La lubrificazione viene applicata anche sul lato inferiore del nastro mediante inserti applicativi. Questo riduce il coefficiente di attrito tra il nastro trasportatore e la striscia soggetta a usura, riducendo pertanto il logorio del nastro. Inoltre, limita il carico sui motori che “tirano” i nastri trasportatori, appesantiti dai contenitori pieni. In questo modo si riducono il consumo di energia del motore, le emissioni di carbonio ed eventuali movimenti del motore che potrebbero portare a un arresto non programmato.

Collaboriamo con i team tecnici in loco per garantire un programma di installazione e messa in servizio senza intoppi, che si adatti ai programmi di produzione esistenti e riduca al minimo le interruzioni. Una volta in funzione, il sistema viene sottoposto a manutenzione dal nostro team di esperti che esegue la manutenzione operativa essenziale, come il riempimento dei volumi di lubrificante, la misurazione del coefficiente di attrito e la regolazione dei volumi di dosaggio. Durante le loro visite, monitorano il comportamento del flusso dei prodotti e le prestazioni della produzione come metodo di manutenzione preventiva, ma in molti casi effettuano un controllo ulteriore su ampie sezioni di nastri trasportatori che non vengono regolarmente monitorate per motivi di gestione delle risorse.

Grazie alla loro conoscenza delle linee di confezionamento, acquisita lavorando con un'ampia gamma di clienti del settore alimenti e bevande, forniranno consigli sulle aree di miglioramento e ottimizzazione, mantenendo il tuo sito all'avanguardia dell'eccellenza produttiva.

Migliora la resa e riduci gli sprechi di contenitori. Una valutazione completa delle linee di produzione richiede di selezionare il trattamento ottimale per nastri a umido, a secco o semi-secco.

Scopri di piùI lubrificanti a umido, a secco e semi-secco si combinano con le nostre opzioni tecniche e tecnologiche per massimizzare la produttività e ridurre al minimo l'impatto ambientale.

Scopri di piùBlog Article

Implementing DryFormance on food and beverage packaging lines will deliver a lower total cost of ownership and meet Safety, Health, Environment and Quality (SHEQ) targets.

Blog Article

Segment the canning line into smaller ‘zones’ determined by similar characteristics such as belt speed, mass accumulation, incline or decline and target optimal friction per zone.

Blog Article

The production plant presents a variety of water saving opportunities. Here are five key areas where brewing and beverage companies can reduce water usage in the packaging hall.

Il team Diversey dispone delle persone, della tecnologia e dell'esperienza giuste per risolvere le sfide più complesse nel settore alimenti e bevande.