I consumatori di carta per usi igienico-sanitari, specialmente in Nord America, hanno aspettative elevate in termini di morbidezza e resistenza del prodotto. L'uso della tecnologia Through Air Dry (TAD) ha consentito ai produttori di carta tissue di soddisfare queste aspettative di qualità e di fornire prodotti premium e ultra-premium con volume e assorbenza ottimali. In tutto il mondo, oggi esistono 68 macchine TAD o e-TAD che producono prodotti con carta tissue: 51 in Nord America, 8 in Asia Pacifico, 7 in Europa e 2 in America Latina (vedere la tabella sottostante). La ricerca per rendere il processo di essiccazione più efficiente e sostenibile, pur mantenendo le caratteristiche desiderate del foglio, si intensifica.

Riferimenti: Database delle risorse delle cartiere ResourceWise, Solenis Tissue Market Intelligence

TAD trasformativo

Tradizionalmente, la produzione di carta tissue implica un compromesso tra resistenza e morbidezza. I metodi convenzionali si basano sulla pressatura a umido per rimuovere l'acqua e aumentare l'adesione. Sebbene sia efficace per aumentare la resistenza, questo processo influisce sulla capacità di assorbimento e sulle dimensioni della carta tissue. Anche la conversione dei prodotti in carta tissue da rotoli jumbo monostrato a rotoli singoli goffrati multistrato ha un impatto. Sebbene sia un passaggio necessario per preparare i rotoli per la vendita sugli scaffali dei rivenditori o per l'acquisto tramite e-commerce, la conversione spesso sacrifica la resistenza del foglio per ottenere morbidezza e volume. Riconoscendo questi limiti, l'industria della carta tissue ha cercato innovazioni in grado di offrire resistenza e morbidezza senza compromessi, portando all'uso del TAD nella produzione di carta tissue.

Il processo TAD inizia con la formazione di un nastro di carta umida su un filo di formatura, simile ai metodi convenzionali di crespatura a umido o a secco. Tuttavia, invece di procedere direttamente alla pressatura, il nastro umido viene trasferito in una sezione di essiccazione ad aria. Qui l'aria calda viene aspirata attraverso il nastro per pre-asciugare le fibre di carta. Questo processo di asciugatura controllata garantisce che le fibre mantengano la loro struttura naturale, mantenendo la carta tissue morbida e voluminosa. Il processo TAD è solitamente seguito da un essiccatore Yankee convenzionale per crespare il foglio.

I prodotti fabbricati con il processo TAD presentano una resistenza superiore, che consente loro di resistere all'uso rigoroso senza strapparsi o disintegrarsi. Allo stesso tempo, offrono una morbidezza eccezionale che migliora il comfort dell'utente, rendendoli prodotti ideali per i consumatori che desiderano asciugamani, salviette per il viso e per il bagno morbidi e resistenti.

Struttura e sostenibilità in equilibrio

Poiché la qualità e le prestazioni sono al centro dei prodotti in carta tissue premium differenziati, i produttori si concentreranno sulle loro prestazioni operative per garantire la coerenza della struttura del foglio per tutta la durata del tessuto TAD. Per i tessuti testurizzati, i produttori di carta tissue esaminano la struttura delle tasche nel tempo. Questo dettaglio a livello micro ha un impatto notevole sul modo in cui i consumatori percepiscono le prestazioni della salvietta di carta o della carta igienica.

L'uso di un agente distaccante sul tessuto TAD svolge un ruolo fondamentale nell'aiutare i produttori di carta tissue a mantenere la struttura del foglio durante l'intero processo di asciugatura. I produttori di carta hanno tradizionalmente utilizzato oli minerali o a base di idrocarburi per facilitare il rilascio del foglio quando si separa dal tessuto. Tuttavia, i prodotti a base oleosa possono causare la formazione di una nebbia nella sala macchine, sollevando problemi di sicurezza per i lavoratori e potenzialmente superando i limiti di esposizione al prodotto.

Le preoccupazioni riguardano anche il modo in cui viene applicato l'agente distaccante TAD. Le docce filiformi ad alta pressione sono utilizzate per mantenere i tessuti puliti e per conferire al foglio di carta tissue la struttura desiderata. Quando si utilizzano i tradizionali agenti distaccanti a base di olio, questi vengono raccolti dall'acqua di lavaggio e diventano parte delle acque di scarico della cartiera, contribuendo fino all'85% degli oli contenuti nei flussi delle acque reflue.

Un agente distaccante rivoluzionario

Solenis ha sviluppato una tecnologia brevettata di microemulsione priva di oli minerali per sostituire i prodotti tradizionali a base di olio. Rezosol™ 1848 offre all'utente un profilo GHS più sicuro, senza rischi o limiti di esposizione al prodotto, e ha un punto di infiammabilità più elevato rispetto ai lubrificanti tradizionali.

Il profilo del prodotto elimina la nebbia blu che gli operatori della carta tissue sperimentano quando il processo TAD prevede l'uso di prodotti tradizionali a base di olio. Oltre a migliorare la sicurezza dei lavoratori, l'uso di Rezosol 1848 può avere un impatto positivo sull'ambiente riducendo il rilascio di grassi, oli e lubrificanti (FOG) negli scarichi fino al 90% in meno rispetto alla tecnologia convenzionale.

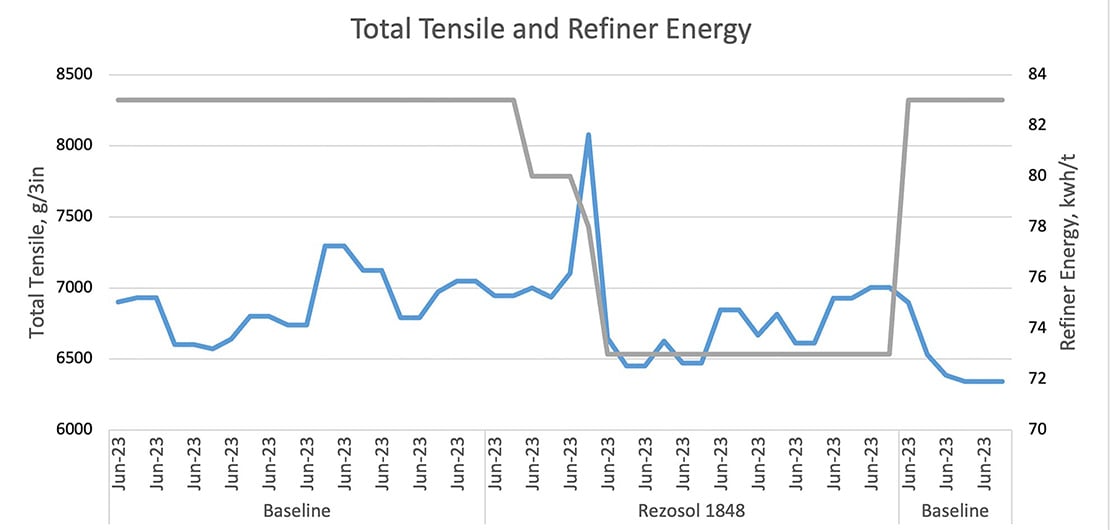

Grazie alle sue uniche e brevettate caratteristiche di rilascio, Rezosol 1848 offre un aumento costante della resistenza alla trazione. Un produttore di carta tissue nordamericano ha scelto l'agente innovativo per sostituire un tradizionale prodotto distaccante a base oleosa, con un aumento ripetibile e riproducibile del 15% della resistenza alla trazione. Con questo costante aumento della resistenza, il cliente ha avuto la possibilità di:

- Aumentare il livello di impiego di scarti nello strato centrale fino al 5%, risparmiando sui costi della fibra vergine.

OPPURE

- Ridurre la raffinazione del 10% e aumentare la velocità della macchina. Il risultato è stato un risparmio di 6 dollari per tonnellata nel consumo di gas naturale.

L'unica tecnologia sul mercato priva di olio minerale

I produttori di carta tissue TAD sono alla ricerca di modi innovativi per ottenere prestazioni costanti, migliorando al contempo l'efficienza operativa, la sicurezza dei lavoratori e la flessibilità produttiva. Rezosol 1848 è l'unica tecnologia sul mercato priva di olio minerale, in grado di offrire una notevole riduzione del FOG nello scarico delle acque reflue, con guadagni misurabili in termini di prestazioni operative. Questa soluzione innovativa può migliorare gli indicatori chiave di prestazione, massimizzare l'efficienza e ridurre i costi di produzione.