Innovatieve chemicaliën, geavanceerde monitoring- en controlesystemen en deskundige ondersteuning voor uw uitdagingen op het gebied van food and beverage.

DryFormance combineert de watervrije smeringstechnologie voor transportbanden met de uitmuntende engineering van verpakkingslijnen om de doelstellingen op het gebied van watervermindering en gezondheid en veiligheid te halen, uw algehele operationele efficiëntie te verbeteren en u te helpen aan uw duurzaamheidsverplichtingen te voldoen.

Wij bieden een technische oplossing voor een van de belangrijkste maar meest onbegrepen onderdelen van het runnen van een efficiënte verpakkingsoperatie door het combineren van:

DryFormance-smeermiddelen zijn speciaal geformuleerd voor gebruik met kunststof of roestvrijstalen transportbanden en vereisen geen water in het smeerproces en voegen geen belasting toe aan het afvalwater. Ze zijn NSF H1-goedgekeurd voor incidenteel contact met voedingsmiddelen en veilig voor gebruik op omgekeerde blikken.

Bij het ontwerpen van uw op maat gemaakte systeem verdelen we de volledige verpakkingslijn in kleinere zones die bepaald worden door specifieke kenmerken van die zone, zoals transportbandsnelheid, verpakkingsgewicht, aantal verpakkingen, enkelbaans sectie, massa-accumulatie enz. Hierdoor wordt de smeermiddeldosering geoptimaliseerd, waardoor de wrijvingscoëfficiënt kan worden geregeld om de stabiliteit van de verpakking te garanderen zonder dat er overtollig smeermiddel op de vloer van de verpakkingshal terechtkomt.

Ons systeem reageert op loopsignalen en zorgt ervoor dat statische transportbanden niet gesmeerd worden.

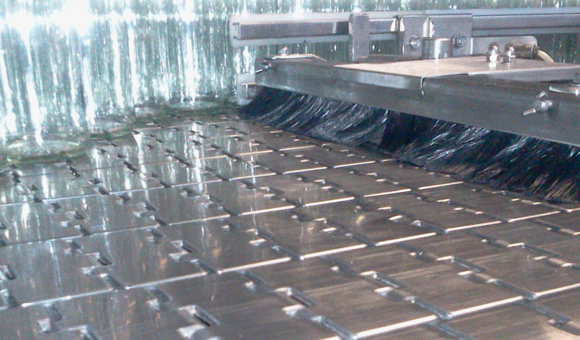

Het smeermiddel wordt afgescheiden op een zachte borstel, waardoor de borstelharen in smeermiddel worden gecoat. Hierdoor wordt het smeermiddel gelijkmatig over de hele transportband verdeeld en komt er geen overtollig smeermiddel op de vloer terecht. Onze borstelconstructie is ontworpen met het oog op onderhoudsgemak.

De onderkant van de band wordt ook gesmeerd met behulp van applicatie-inzetstukken. Dit vermindert de wrijvingscoëfficiënt tussen de transportband en de slijtstrip, waardoor de band minder snel slijt. Bovendien wordt de belasting op de motoren van de 'trekkende' transportbanden die met gevulde containers omlaag worden gehouden, verminderd. Dit vermindert het energieverbruik van de motor, de koolstofemissies en motoruitschakelingen die tot een ongeplande uitschakeling kunnen leiden.

Wij werken samen met technische teams op locatie om een probleemloze installatie en inbedrijfstelling te garanderen, die aansluiten op bestaande productieschema's en verstoringen tot een minimum beperken. Zodra uw systeem in bedrijf is, wordt het onderhouden door ons ervaren team van leveranciers van oplossingen die essentieel operationeel onderhoud uitvoeren, zoals het bijvullen van smeermiddelvolumes, het meten van de wrijvingscoëfficiënt en het aanpassen van doseervolumes. Tijdens hun bezoeken controleren ze het gedrag van het productverkeer en de productieprestaties als een methode voor preventief onderhoud, maar in veel gevallen blijken ze een extra paar ogen te zijn op grote secties van transportbanden die regelmatig onbemand zijn als gevolg van de druk op resource engineering.

Met behulp van hun kennis van de verpakkingslijn die ze hebben opgedaan tijdens hun werk bij een groot aantal klanten in de food and beverage-industrie, zullen ze advies geven over gebieden die verbeterd en geoptimaliseerd kunnen worden, zodat uw locatie voorop blijft lopen op het gebied van uitmuntende productie.

Verbeter de output en verminder verspilling van afvalcontainers. Voor een uitgebreide evaluatie van productielijnen moet de optimale natte, droge of semi-droge trackbehandeling worden gekozen.

Lees verderNatte, droge en semi-droge smeermiddelen worden gecombineerd met onze deskundige engineering en technologische opties om de verwerkingscapaciteit te maximaliseren en de impact op het milieu te minimaliseren.

Lees verderBlog Article

Implementing DryFormance on food and beverage packaging lines will deliver a lower total cost of ownership and meet Safety, Health, Environment and Quality (SHEQ) targets.

Blog Article

Segment the canning line into smaller ‘zones’ determined by similar characteristics such as belt speed, mass accumulation, incline or decline and target optimal friction per zone.

Blog Article

The production plant presents a variety of water saving opportunities. Here are five key areas where brewing and beverage companies can reduce water usage in the packaging hall.

Het Diversey-team beschikt over de juiste mensen, technologie en expertise om zelfs uw lastigste problemen op het gebied van food and beverage-processen op te lossen.